Технологии производства баллонов

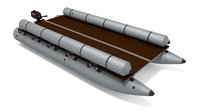

В этой статье мы расскажем о технологии производства наших катамаранов. В особенности баллонов. Мы используем технологии лодок ПВХ.

Ткань

Мы используем качественную ткань от проверенного поставщика и всегда осуществляем входной контроль каждой партии и каждого рулона (эластичность при разных температурах, прочность на разрыв, растяжение и растискивание, температура, хим. стойкость и т.д.).

Плотность ткани

ПВХ ткань состоит 3 реальных слоев – два газодержащий слоя из пвх, между которых корд (плетеная сетка) из полимерных нитей и 2 тончайших слоя адгезионного связующего, благодаря которым слои ПВХ проникают в полимерные нити и образуют единый материал.

Мы используем ткани плотность от 750 до 1100 гр/м2 в зависимости от диаметра баллонов. Есть устоявшееся заблуждение, что более плотная ткань прочнее, однако это не совсем так. От плотности ткани зависит прочность на разрыв. Прочность на протыкание, и на истирание будут практически одинаковы. Ни плотная ткань, ни даже два слоя ткани не защитят от пореза или продира о камни. Основные повреждения баллонов происходят на суше при сборке катамарана, а также при вытаскивании катамарана на берег или волочении по камням тяжелого судна с палубой. Поэтому для вытаскивания тяжелых судов мы рекомендуем пользоваться катками.

Выкатывание катамарана на катках защитит баллоны от повреждения на суше.

Про усиление и бронирование баллонов мы подготовили для вас отдельную статью: Усиление и бронирование баллонов катамарана

Плотная ткань имеет большую прочность на разрыв, а значит её нужно использовать на большом диаметре. Чем больше диаметр баллона, тем выше нагрузка на разрыв при одинаковом давлении воздуха внутри (не зря все трубки и шланги высокого давления в различных механизмах имеют сравнительно маленький диаметр).

- Для 30 см диаметра мы используем ткань 750 гр/м2 – это борта для лодок и катамаранов.

- Для 40 и 50 см диаметра мы используем ткань 850 гр/м2 – это основные баллоны катамаранов.

- Для больших баллонов 60, 70 и 80 см мы используем 1100 гр/м2.

При этом мы можем изготовить баллоны из более плотной ткани по пожеланию клиента. В среднем получается на 20-25% дороже. Тем же самым объясняется скачок в стоимости катамаранов с баллонами 50 см и 60 см, т.к. там используется более плотная и дорогая ткань и её расход больше из-за диаметра.

Технология склейки

Сначала баллоны выкраиваются по лекалам, затем куски склеиваются и вставляются конуса, перегородки и клапана, затем собирается нижний шов баллона. После этого баллоны оставляются не менее, чем на 8 часов, чтобы шов набрал прочность.

После выдержки баллон накачивается до избыточного давления, происходит бинтовка нижнего шва и конусов баллона. Все швы проклеиваются дополнительной лентой из ПВХ. Затем нижний шов закрывается лентой донного бруса и наклеиваются крепления. После наклейки креплений баллон остаётся в надутом состоянии еще на 8 часов. После этого обязательно контролируется давление в баллоне. Если баллон сдувается, то находят бракованный шов и переклеивают его.

Клей и отвердитель

Склейка баллонов катамарана происходит при помощи полиуретанового клея с отвердителем (адгезирующая добавка и полиизоциант desmodur). Мы выполняем все операции с отвердителем – склейка швов, бинтовка, приклейка крепежа и усиления. Отвердитель значительно повышает прочность склейки и температуру обратной реактивации клея (размягчения клея) выше 100 градусов. Этого достаточно, чтобы предотвратить разрыв баллона на солнце. Однако мы всё равно не рекомендуем оставлять баллоны под открытым солнцем, высокое давление внутри баллона может привести к излишнему растяжению ткани с последующей её деформацией.

Мы не используем сварку швов, чтобы повысить ремонтопригодность баллонов. Шов с отвердителем можно разобрать при помощи фена при температуре, которая не повреждает слой ПВХ.

При разработке больших диаметров баллонов (70 и 80) мы проводили испытания прочности швов и ткани на разрыв. Мы склеили тестовый баллон диаметром 100 см и накачали его до 0.4 атм избыточного давления (при рабочем 0.25). На этом этапе начала происходить деформация ткани и растискивание вокруг шва (растяжения ПВХ слоя) и мы прекратили эксперимент, не дожидаясь разрыва баллона.

Поэтому мы с уверенностью можем сказать, что разрыв швов на солнце при диаметре баллонов 40-60 см происходит из-за брака производителя, некачественного клея или отсутствия отвердителя в клее. При соблюдении технологии прочность шва достаточна для нормальных условий использования.

Заплатки и ремонт

При самостоятельном ремонте баллона клей в тюбике без отвердителя, а значит размягчается при нагреве, поэтому необходимо защищать самостоятельно установленные заплатки от солнца. Мы не кладем отвердитель в ремнабор потому что его невозможно использовать в полевых условиях (нужно добавлять в точной пропорции к клею 5-7%), а также он очень летуч и не может долго храниться.

При нанесении клея для заплатки не нужно наносить толстый слой, это не добавит прочности или герметичности.